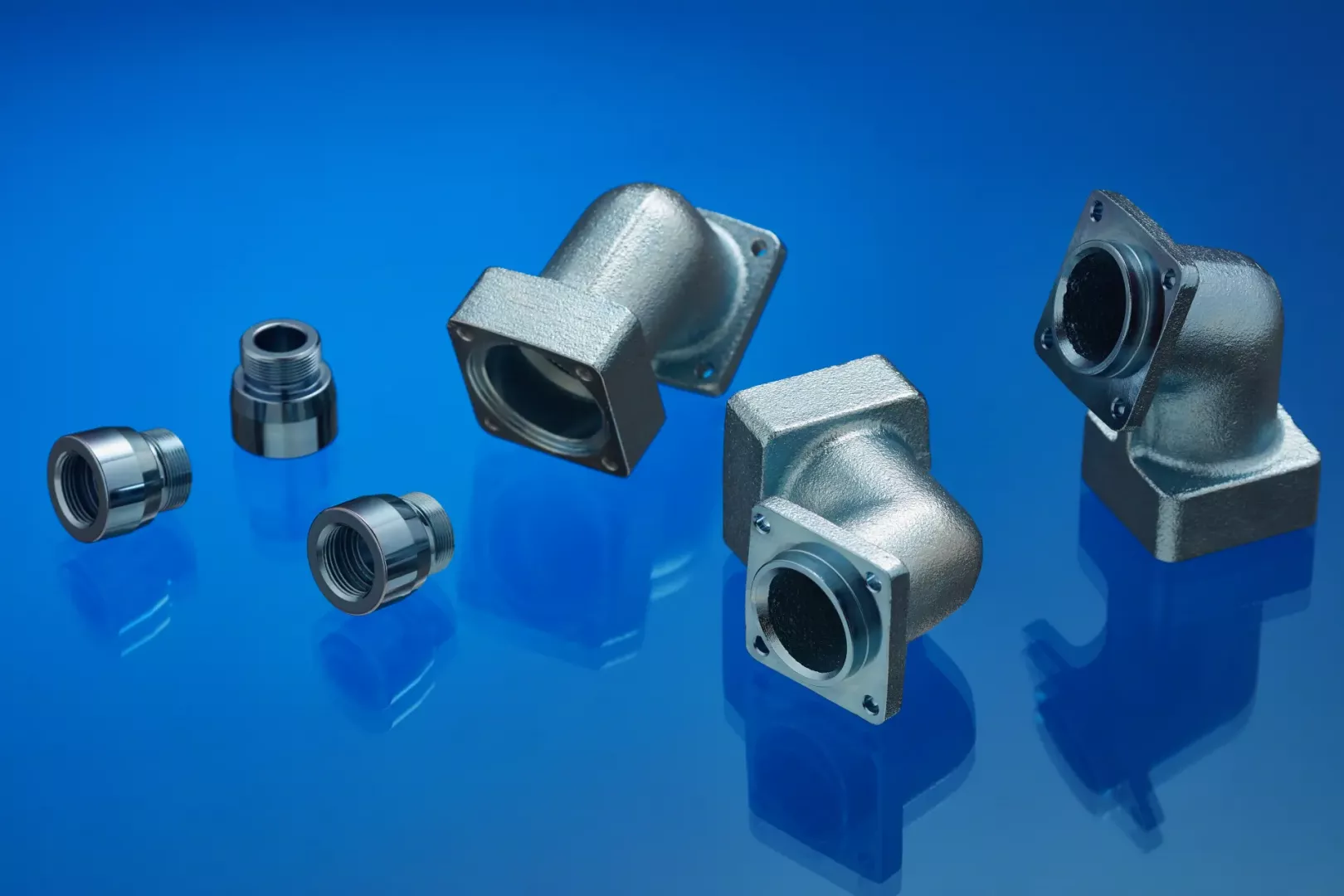

Zink-Nickel

Zink-Nickel Legierungen mit einem Nickel Anteil von 11% bis 16% werden in unserer Anlage auf Stahl-, Edelstahl-, Kupfer-, Messing- und Aluminiumwerkstücken aufgebracht. Das von uns verwendete saure Zink-Nickel-Verfahren ermöglicht durch seine exzellente Keimbildung auch die direkte Beschichtung von Guss, Sintermetall und gehärteten Stahl. Im Salzsprühnebeltest nach DIN EN ISO 9227 (ehem. DIN 50021) gewährleistet diese Oberflächenbeschichtung eine Beständigkeit bis zu 1000 Stunden gegen Rotrost und erfüllt damit alle gängigen Normen der Automobilindustrie.

Anwendungsgebiete:

- Maschinenbau

- Automobilindustrie

- Beschlagindustrie

Vorteile:

- hohe Korrosionsbeständigkeit

- ansprechende Optik und dekorative Wirkung

- sehr gut haftend

- sehr gut geeignet für eine anschließende Lackierung, Pulverbeschichtung oder Tempern

- sehr wirtschaftlich

- breites Einsatzspektrum

- allergieneutrales Verhalten bezüglich Hautreaktionen

Anlagentechnologie:

- Gestell (2500 mm x 1200 mm x 300 mm; 1400 mm x 600 mm x 500 mm)

- Trommel

- Pendeltrommel

- Schontrommeln möglich

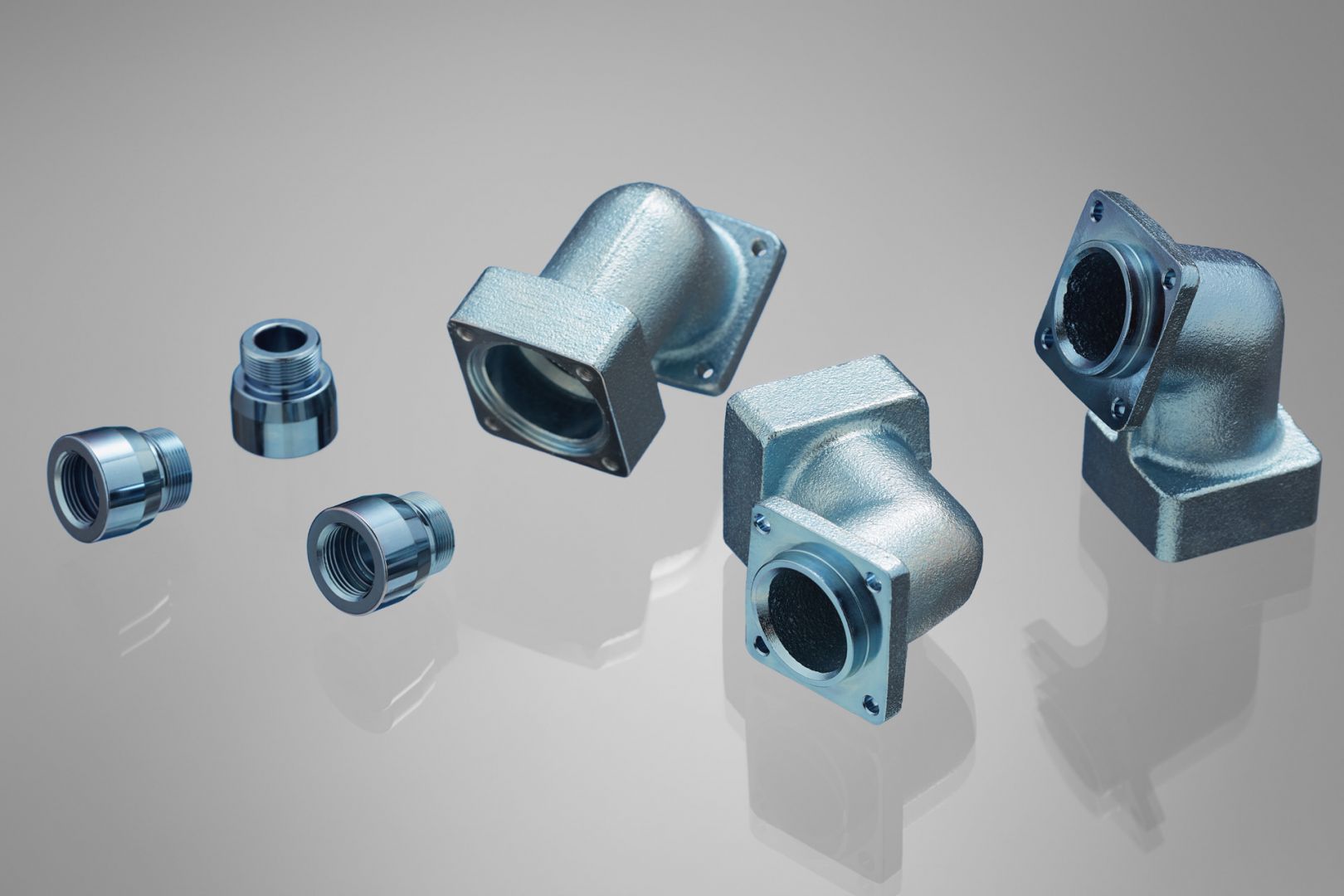

Zink-Nickel

Zink-Nickel Legierungen mit einem Nickel Anteil von 11% bis 16% werden in unserer Anlage auf Stahl-, Edelstahl-, Kupfer-, Messing- und Aluminiumwerkstücken aufgebracht. Das von uns verwendete saure Zink-Nickel-Verfahren ermöglicht durch seine exzellente Keimbildung auch die direkte Beschichtung von Guss, Sintermetall und gehärteten Stahl. Im Salzsprühnebeltest nach DIN EN ISO 9227 (ehem. DIN 50021) gewährleistet diese Oberflächenbeschichtung eine Beständigkeit bis zu 1000 Stunden gegen Rotrost und erfüllt damit alle gängigen Normen der Automobilindustrie.

Die Beständigkeit gegen Umwelteinflüsse und schwach saure Medien verleihen Zink-Nickel beschichteten Oberflächen im Außeneinsatz hervorragende Korrosionsschutzeigenschaften. Bei korrosiver Beanspruchung bildet die Zink-Nickel-Oberfläche einen nicht ablösbaren, gräulichen Oxid-Film, der das Werkstück vor weiterer Korrosion schützt. Durch den Zinkanteil entsteht außerdem ein kathodischer Schutz, d.h. das Zink wirkt als Opferanode und schützt bei eventuellen Verletzungen der Oberfläche auch den freigelegten Grundwerkstoff der unmittelbaren Umgebung. Auch kommt es bei Verbindungen mit Aluminiumteilen aufgrund der niedrigen Potentialdifferenz mit Zink-Nickel Schichten nicht zu Kontaktkorrosion.

Beim Einsatz unter Temperaturbedingungen bis zu 210°C behält unsere Zink-Nickel-Oberfläche ihren sehr guten Korrosionsschutz und ist gerade hierdurch für eine Nachbehandlung mit Wasserstoffentsprödung (Tempern) geeignet. Die in unserem Haus verwendete Zink-Nickel Variante ist mit einer geringeren Härte von ca. 530 HV im Vergleich zu den konventionell abgeschiedenen Zink-Nickel Oberflächen leicht duktil und erhält auch an nachträglich verformten Stellen den vollen Schutz gegen Korrosion. Ein weiterer Vorteil der galvanisch erzeugten Zink-Nickel-Schichten besteht in dem nach DIN EN 1811 geprüften allergieneutralen Verhalten bezüglich Hautreaktionen.

Online Produkt anfragen