Qualitätsmanagement

Unser Managementsystem berücksichtigt die Anforderungen der DIN EN ISO 9001, der DIN EN ISO 14001 und der OHSAS 18001. Der ständige Dialog mit Fachverbänden gewährleistet ebenfalls einen Abgleich unserer Prozesse mit dem Stand der Technik. Der wichtigste Maßstab unserer Qualität ist allerdings immer die Zufriedenheit unserer Kunden mit den von uns erbrachten Leistungen. Sie stehen im Mittelpunkt unseres Qualitätsverständnisses und bestimmen den Qualitätsmaßstab.

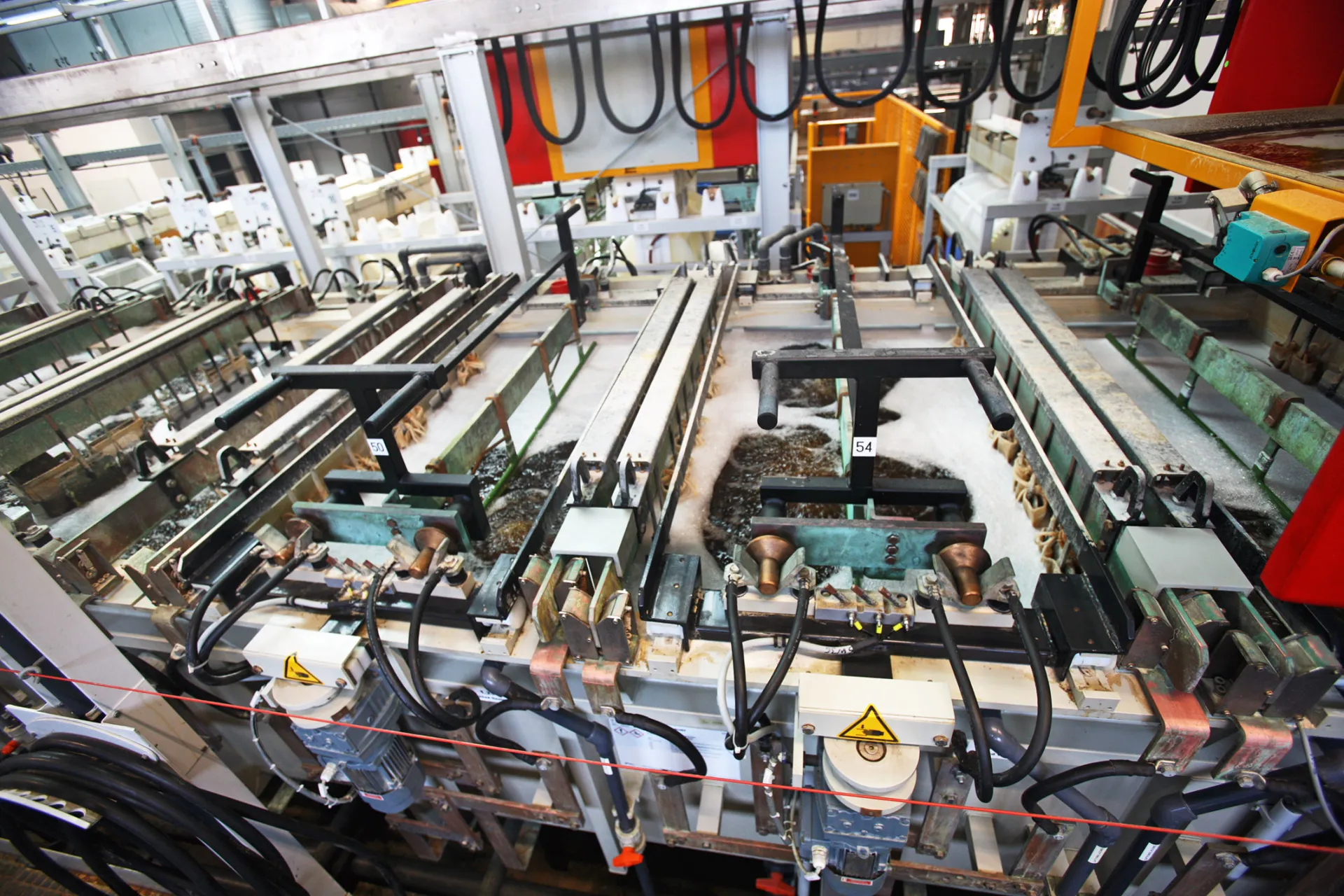

Die tadellose Qualität unserer Oberflächenbeschichtungen ist ein integrativer Bestandteil hochpreisiger Markenprodukte und steht somit ebenfalls für deren Wert und Ruf. Als langjähriger Partner der Automobil- und Zulieferindustrie sind wir auf hohe Ansprüche ausgerichtet und arbeiten stets eng an den gegebenen Richtwerten. Unsere Produktionskonzepte sind auf den kontinuierlichen Abgleich des Produkts mit den gegebenen Spezifikationen abgestimmt.

Durch ständige Kontrolle bereits im Produktionsprozess, beispielsweise beim Verzinkungsverfahren mittels magnetinduktiver Schichtdickenmessung, überprüfen wir stets den Einhalt der Spezifikationen unserer Auftraggeber. Unsere Endprodukte werden vor der Auslieferung, je nach Kundenwunsch, stichprobenartig in unseren Labors gründlich geprüft. Für diese intensiven Abschlusstests verwenden wir ein Röntgenfluoreszensmessgerät, mit dem die Einhaltung aller Kontrollwerte überprüft werden kann.